郭亚波,胡 瑞,刘 霄,倪 永

(陕煤集团榆林化学有限责任公司,陕西 榆林 719000)

粉煤气化作为煤炭清洁化高效利用的一种手段,在我国能源安全领域的长久发展中扮演着重要的角色。炉温作为粉煤气化关键参考指标,对粉煤气化长周期“安稳长满环优”运行有着重要的意义。炉温偏高会直接影响气化炉“以渣抗渣”的效果,(“以渣抗渣”示意图见图1)若处理不当会对气化炉盘管造成一定的损坏;

若炉温偏低会造成渣口处的渣堆积,造成火焰偏喷或者渣口压差增加出现气化炉被迫停车的现象。因此,控制合理的炉温对粉煤气化长周期的运行有着非常重要的意义。

图1 “以渣抗渣”示意图[1]

1.1 炉渣的形态

在气化煤粉燃烧的过程中,产生有大量的灰渣和少量未充分燃烧的煤粉,这些是构成炉渣的主要成分[1]。而炉渣的形态作为一种判断炉温的方式之一,其主要化学成分为Al2O3、SiO2、Fe2O3等。炉温越高,“拉丝状”炉渣越多,含碳粉量越少、残炭越低;

若“拉丝状”炉渣越少,而“小块状物”和“灰状”或“很湿”的炉渣(细渣)相对较多,则表明炉渣的流动性太低,造成这一现象的主要原因是气化温度太低。在正常操作下,炉渣粒径应在0.5mm~0.8mm 范围内。不同工况的渣形态见图2。气化炉排渣是一个间歇的顺控程序,取渣样与工况的调整存在一定的时间差,但仍然不影响渣样形态作为重要的炉温判断的参考之一。

图2 不同工况的渣形态[1]

1.2 合成气CH4/CO2 含量

由于气化炉内煤粉为不充分的氧化反应,碳元素大部分以CO 形式存在,少量碳元素参与氧化还原反应,生成以还原物的CH4和完全氧化的CO2。当合成气中甲烷含量低于正常范围或二氧化碳含量高于正常范围时,则说明气化炉内氧气流量偏高或着粉煤流量偏低,造成气化炉内完全的氧化反应偏高,释放的热能偏大而导致炉温偏高;

反之亦然。

1.3 渣口压差

渣口压差也可以作为炉温判断的方式之一,操作时须时刻观察气化炉渣口的压差,在正常工况下均应小于0.05 MPa,若数值明显较高(稳定增加或绝对值大于0.1 MPa),则表明渣口可能出现了堵塞。出现这种情况的原因是由于炉温偏低,造成大量的灰渣在气化炉渣口出堆积,操作时应增加氧/煤比使气化炉高温运行。如果这一措施不成功,应执行气化炉停车程序,手动清除沉积物。其次,若渣口堵塞,会造成气化炉二次反应时间变长,导致CO 含量升高(2CO)。

1.4 合成气出口温度

合成气出口温度也可以作为炉温判断的一种方式。在实践运行过程中,往往在合成气出口管线上设置有远传温度计,如果合成气出口温度不稳定,会造成水汽比波动增大、洗涤塔液位控制困难,进而影响合成气洗涤效果[2]。一般情况下该处的温度与气化炉的运行设有SIS 联锁,当气化炉出口合成气温度达到该点处高高报警的时候,会引发气化炉安全联锁跳车,从而为气化炉安全稳定运行,提供强制保护。因此可以借助出口合成气的温度变化来间接反映气化炉炉温的大小。

1.5 产气量

产气量也作为炉温判断的一种方式,在实践运行过程中,气化炉炉温一般不容易直接测得,但可以选择蒸汽产量作为炉温判断的一种手段之一。由于蒸汽产量直接反应气化炉高温气体对水冷壁热辐射的强弱,气化炉温度的变化很快就会表现为蒸汽产量的变化。所以,此种方法判断炉温,响应时间短,最为真实可靠,也是炉温控制的重要依据[2]。航天炉系统中的中压汽包、科林炉系统中的废热锅炉都是利用此原理来判断炉温的变化,两者的共同点都会设置有三通量来相互反映产气量的大小。然而,利用蒸汽产量来研判和调控炉温时,容易出现数据失真的现象,所以对蒸汽流量计提出了更高的要求,务必要真实、准确、灵敏,避免假数据的出现。

1.6 渣水密度和下料管壁温

炉渣在水中的沉降速度与炉渣的密度和粒径呈正相关。若炉温调控的偏低时,未参与反应的煤粉和细渣量就会偏多,渣水的密度也会相应的增大,因此炉温的高低也就可以从渣水的密度来间接研判。此外,渣池下料管壁温越高,说明熔渣的流动性越好,炉温较高;

反之,渣池下料管壁温越低,说明熔渣的流动性越差,此时炉温较低。

2.1 航天粉煤气化

2.1.1 航天粉煤气化工艺

该气化工艺为气流床气化技术,气化单元是整个气化装置的最核心部分,反应原料煤粉通过高压二氧化碳(或氮气)加压到4.7 MPa 与气化剂(4.9 MPa 纯氧和4.9 MPa 过热蒸汽)通过粉煤烧嘴喷入气化炉,在4.0 MPa、1 400 ℃~1 700 ℃的高温高压下瞬间完成气化反应,生成以H2、CO 为主要成分的合成气,合成气经激冷、增湿、除尘后送变换系统[3]。气化反应生成的反应热还可副产中压饱和蒸汽,实现能量最大限度的回收利用。

2.1.2 航天粉煤气化工艺炉温判断方法

2.1.2.1 热电偶间接测温法

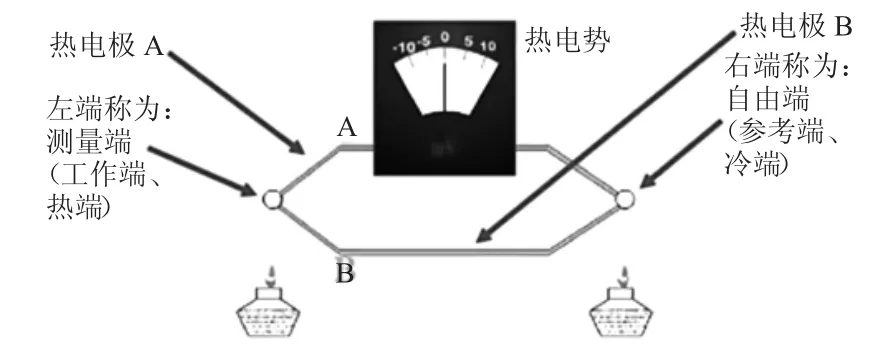

热电偶是温度测量仪表中常用的测温元件,它直接测量温度,并把温度信号转换成热电动势信号,通过温度变送器转换成4 mA~20 mA 信号引入到控制系统显示温度(热电偶工作原理示意图见图3)。热电偶测温的基本原理是两种不同成份的材质导体A 和B 组成闭合回路,当两端存在温度梯度时,回路中就会有电流通过:此时两端之间就存在电动势——热电动势,这就是所谓的塞贝克效应。

图3 热电偶工作原理示意图

由于气化炉内温度较高,无法直接测出炉膛内的温度。航天粉粉煤气化炉采取类似水煤浆测炉温的方法,采取埋入式和插入式的方式将热电偶插在气化炉燃烧室上、中、下三段耐火材料中,防止炉内高温气体的直接辐射,保护热电偶,以延长热电偶的使用周期。通过热电偶显示的温度趋势来判断炉温的变化[4]。

2.1.2.2 汽水混合密度法

航天气化炉在气化炉激冷段和传输段安装有密度计来测汽包循环水与水冷壁换热后汽水混合物流经此处汽水混合密度,当炉膛温度越低,则汽水混合密度就越高。一般情况下,航天炉汽水混合密度一般控制在780 kg/m3~800 kg/m3。从运行经验来看,在装置开车过程中,煤烧嘴投运初期生产负荷较低,炉膛温度较低,汽水混合物中的液相偏高;

随着气化炉负荷的增加,炉温也会随之增加,汽水混合中的气相成分会随之增加,最终至汽水混合密度逐渐趋于稳定的范围内。但是由于激冷比和炉壁外管结垢等影响,单纯依靠产气量来调整炉温并不可靠,但依然不影响其作为炉温的研判方式之一。

2.2 科林粉煤气化

2.2.1 科林粉煤气化工艺

科林气化炉工艺采用干煤粉加压气流床气化技术,其主要工艺为经磨煤系统制出合格的煤粉分别和助剂、粉焦按一定比例混合,再经加压输送系统(煤粉输送以5.5 MPa 高压二氧化碳作为载气,开工时采用高压氮气)依次进入3 个粉煤烧嘴,并依次同时和气化介质(5.1 MPa、168.2 ℃氧气,4.91 MPa,300 ℃过热蒸汽)并流进入气化炉内,在气化炉压力3.5 MPa~4.5 MPa 的条件下,利用煤部分氧化释放热量,维持在该煤种的灰熔点温度以上进行气化反应。此过程非常迅速,在极为短暂的时间内完成升温、挥发分脱除、裂解、燃烧及转化等一系列物理和化学过程,生成以CO和H2为有效组分的粗合成气[5]。

2.2.2 科林粉煤气化工艺炉温判断方法

在科林粉粉煤气化系统中设有热通量,通过判断热通量的大小来判断炉温的情况。热通量越大则表明炉温越高,反之亦然,同时,气炉水冷壁的热通量表明气化炉的渣覆盖、流动性的情况,气化炉水冷壁的热通量由气化炉冷却水进出口流量、进出口温度、进出口压力三者变量构成,当发现水冷壁热通量有持续上升的趋势时,可降低气化炉操作温度(降低O2/C 比值)或是提高水冷壁冷却水流量来控制气化炉温度,防止操作温度过高损坏水冷壁。

在正常运行期间,须将气化炉的总热通量维持在目标值150 kW/m2的水平。这可以通过调整总氧煤比控制来实现气化炉炉温的控制。其中,科林气化炉的总热通最小值为80 kW/m2,最大值为200 kW/m2。

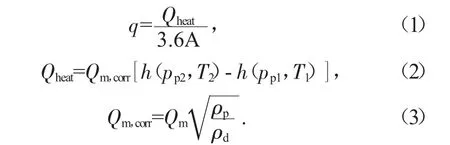

热通量具体计算公式如式(1)~式(3)。

式中:Qheat为热量,kW;

Qm为测量质量流量,kg/h;

A 为气化炉冷却总表面积,m2;

T1为气化炉冷却水入口温度,℃;

pp1,pp2为冷却水缓冲罐压力,MPa(G);

T2为气化炉冷却水出口温度,℃;

q 为热通量,kW/m2。

2.3 Shell 粉煤气化

2.3.1 Shell 粉煤气化工工艺

Shell 粉煤气化主要工艺流程是来自空分装置纯氧,经氧气预热器加热到180 ℃,与300 ℃的过热蒸汽通过氧气/蒸汽混合器充分混合,和来自粉煤给料罐的粉煤一起通过水平对称布置4 个粉煤烧嘴喷入气化炉内,在操作压力4.0 MPa、操作温度1 500 ℃~1 600 ℃下发生不完全燃烧化学反应[4],生成主要以(CO+H2)为主要成分的粗合成气,同时副产中压蒸汽。

2.3.2 Shell 粉煤气化工艺炉温判断方法

由于Shell 气化炉操作温度太高,再考虑到炉壁熔融流动的炉渣、粗合成气中夹带的飞灰,从而造成气化炉内工艺气体环境十分恶劣,截至目前为止还没有直接测量炉膛温度的有效手段。在实际运行时,除了通用的气化炉炉膛温度判断方式外,Shell 气化炉也有自己独特的炉温判断方式,从而很好地控制气化炉安全平稳的运行。

2.3.2.1 汽包小室蒸汽产量判断法

炉膛、烧嘴盘管内的循环水吸收热量后进入汽包小室,再经汽液分离后得到高压饱和蒸汽。炉膛温度越高,小室蒸汽越多;

反之蒸汽越少。当气化炉工况变化时,比如煤烧嘴跳车、氧煤比、系统压力改变等,汽包小室蒸汽均能及时作出响应,对炉温监控有重要的参考意义。

2.3.2.2 温度计算法

能量守恒定律中的描述,物质是不会凭空产生或消失,只会从一种形式转变为另一种形式,或者从一个物体转移到另一个物体,目前能量守恒定律是自然界的普遍定律。Shell 粉煤气化炉技术在国内外都是相当的成熟,故在Shell 粉煤气化炉运行平稳期间,可以通过公式计算可以得出一些非实际测量的气化炉温度。该温度能较好地表征气化炉炉温,其最大缺点是,计算时稍有一点偏差均会造成计算温度失准,故工况不稳时气化炉计算温度参考意义不大。

在粉煤气化过程中,炉温作为一个重要的监测点,反映着气化炉的工况是否稳定。本文通过罗列粉煤气化实践操作过程中通用的炉温判断方式,同时列出了航天粉粉煤气化和科林粉粉煤气化各自独有的炉温判断方式。可以得出,炉温越高,“针状物”炉渣越多;

CH4偏低,CO2含量偏高;

渣口压差维持在正常范围内;

合成气出口温度偏高;

汽包/废锅产气量偏大;

渣池下料管壁温越高;

渣粒半径相对较小。较科林粉煤气化和Shell 粉煤气化,航天粉煤气化工艺设有埋入式和插入式热电偶,炉温观测更加直观,且设有监测汽水混合密度的计算方法,从汽液两相的的密度来间接判断炉温的大小。然而科林粉煤气化设有热通量,通过流量、温度、压力三者之间的变量综合计算热通量来间接判断炉温,而Shell 粉煤气化主要以汽包小室蒸汽产量来判断炉温。虽然不同炉型有着自己独特的炉温判断方法,但是炉温的判断还是需要综合多方面因素,不能从单个的因素得出结论,需要从多个因素直接或间接的去证明判断炉温,这样才能保证粉煤气化炉长周期稳定的运行。